Ang geometry ng a Solong tornilyo rotor gumaganap ng isang kritikal na papel sa pagtukoy ng kapasidad at output nito sa mga proseso ng extrusion. Ang Extrusion ay isang malawak na ginagamit na pamamaraan sa pagmamanupaktura sa mga industriya tulad ng plastik, pagproseso ng pagkain, at mga parmasyutiko, kung saan ang mga hilaw na materyales ay pinipilit sa pamamagitan ng isang mamatay upang mabuo ang patuloy na mga hugis. Ang nag -iisang rotor ng tornilyo, bilang gitnang sangkap ng isang extruder ng tornilyo, direktang nakakaimpluwensya sa kahusayan, throughput, at kalidad ng pangwakas na produkto. Ang pag -unawa kung paano nakakaapekto ang geometry nito sa mga salik na ito ay mahalaga para sa pag -optimize ng pagganap ng mga sistema ng extrusion.

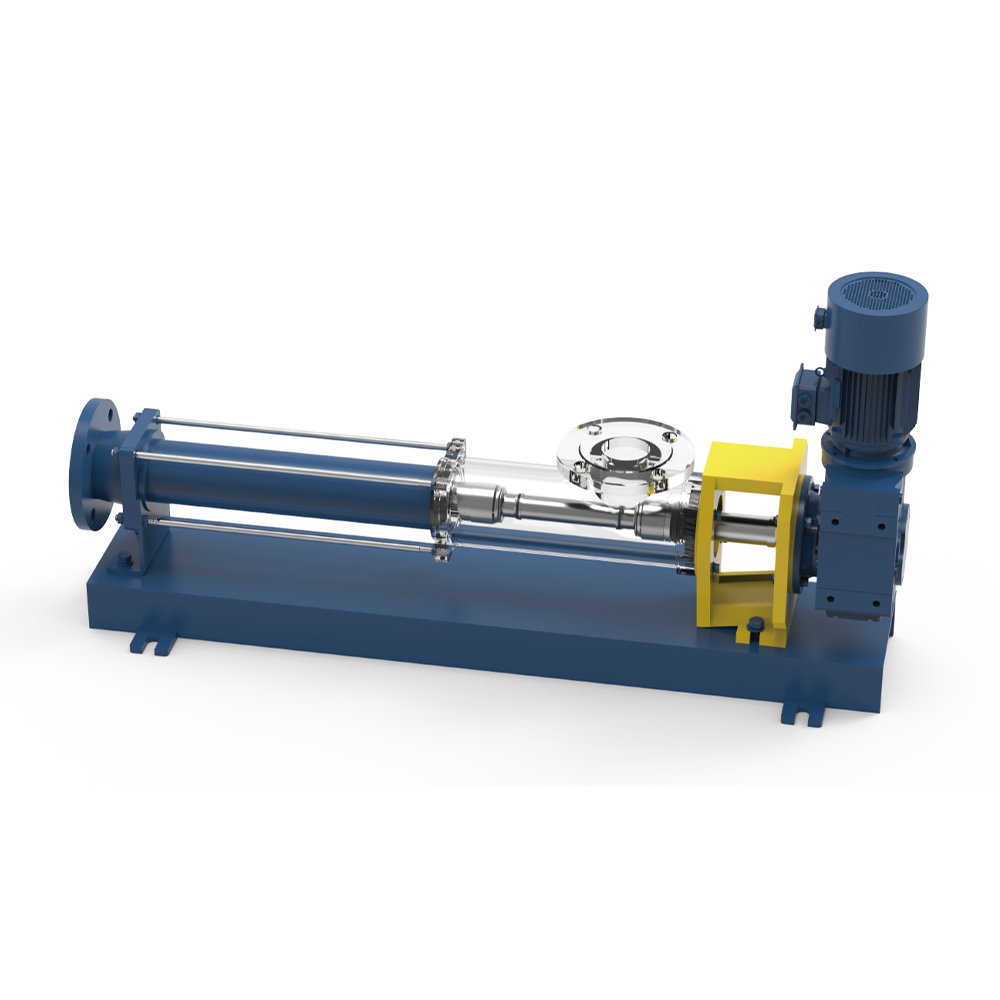

Ang una at pinaka -pangunahing aspeto ng geometry ng isang solong rotor ng tornilyo ay ang anggulo ng helix nito, na tumutukoy sa pitch ng mga thread ng tornilyo. Tinitiyak ng isang mahusay na dinisenyo na anggulo ng helix na ang materyal na nai-extruded ay gumagalaw nang maayos at pantay sa pamamagitan ng bariles nang walang pag-clog o sanhi ng labis na mga puwersa ng paggugupit. Ang anggulo ng helix ay nakakaapekto kung paano mahusay na maiparating ng rotor ang materyal mula sa seksyon ng feed hanggang sa mamatay, na nakakaimpluwensya sa parehong rate ng materyal na throughput at ang pagkakapareho ng daloy. Kung ang anggulo ng helix ay masyadong matarik, ang materyal ay maaaring itulak nang mabilis, na humahantong sa mahinang paghahalo at potensyal na sobrang pag -init. Sa kabilang banda, ang isang mababaw na anggulo ay maaaring magresulta sa mabagal na paggalaw ng materyal, pagbabawas ng output at kahusayan.

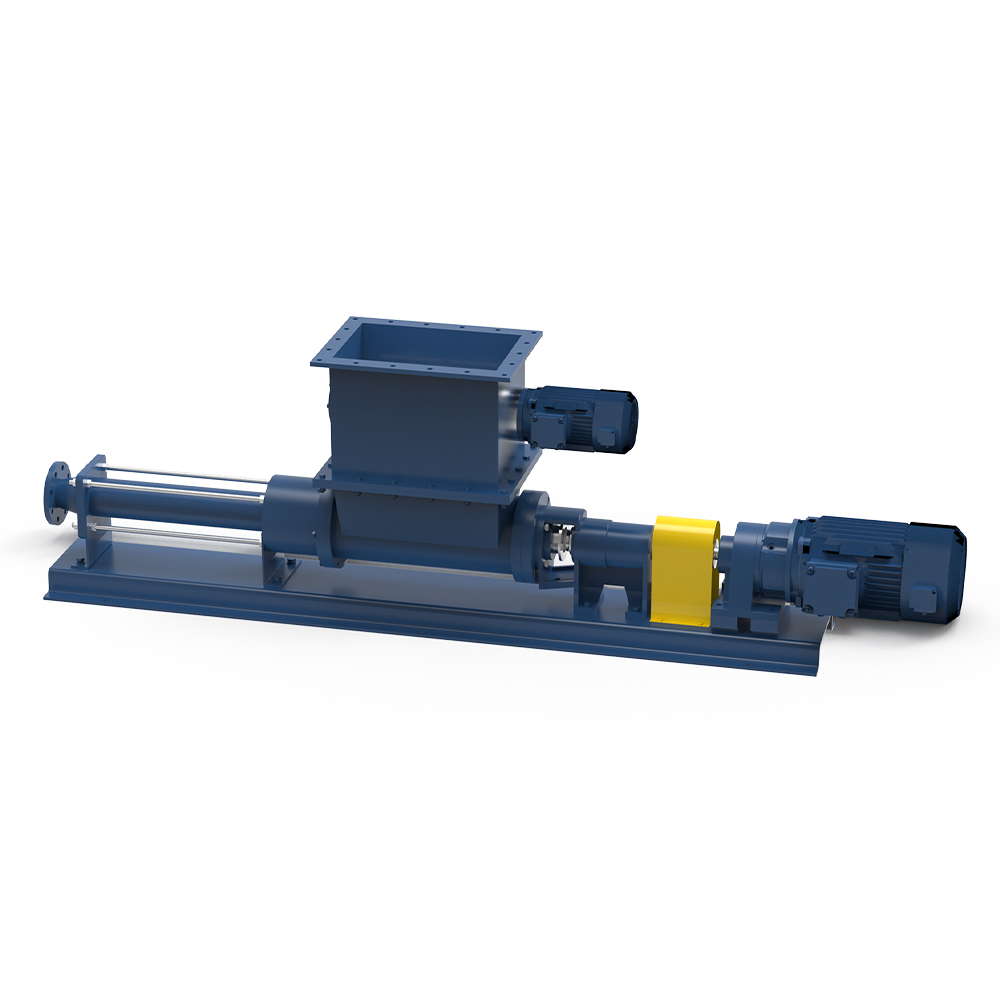

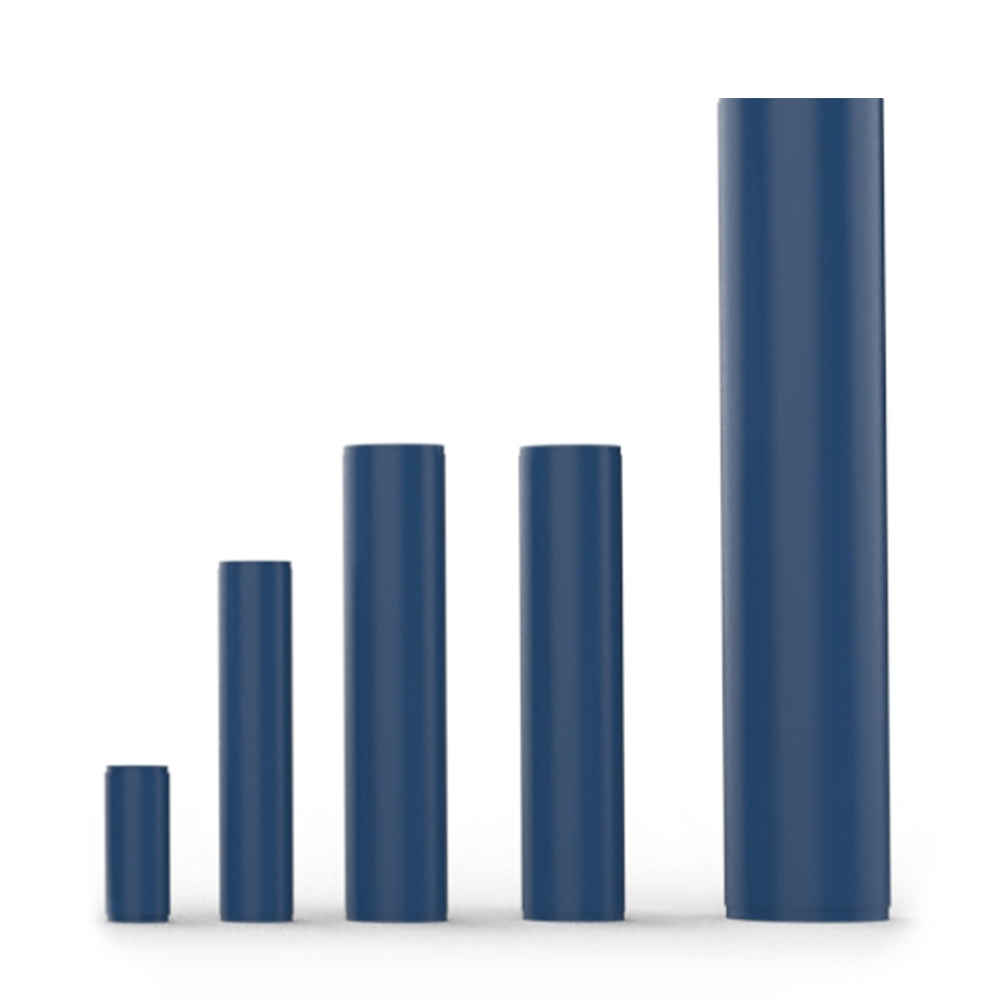

Ang isa pang mahahalagang elemento ng geometry ng solong tornilyo rotor ay ang diameter at haba ng tornilyo. Ang mga sukat na ito ay direktang nakakaugnay sa kapasidad ng extruder upang maproseso ang mas malaking dami ng materyal. Ang isang mas malaking diameter na tornilyo ay nagbibigay ng higit pang lugar sa ibabaw para sa materyal na makipag -ugnay sa, na maaaring mapabuti ang paglipat ng init at paghahalo ng kahusayan sa panahon ng proseso ng extrusion. Ang mas mahahabang mga tornilyo, lalo na ang mga may iba't ibang mga seksyon na nakatuon sa iba't ibang mga gawain tulad ng paghahatid, pagtunaw, at paghahalo, ay nagbibigay-daan para sa higit na kinokontrol na pagproseso, na nagreresulta sa mas mataas na kalidad na mga output. Sa pamamagitan ng pag-optimize ng mga sukat na ito, ang mga tagagawa ay maaaring mag-ayos ng kanilang kagamitan upang mahawakan ang iba't ibang mga rate ng daloy at mga materyal na viscosities, pagpapabuti ng pangkalahatang produktibo at pagganap.

Ang lalim at hugis ng mga flight (ang helical ridges sa rotor) ay mahalaga din sa pagtukoy ng mga katangian ng daloy ng materyal sa loob ng extruder. Ang mas malalim na flight ay may posibilidad na magdala ng mas maraming materyal sa bawat rebolusyon, na maaaring dagdagan ang kapasidad ng output ng system. Gayunpaman, kung ang lalim ng paglipad ay masyadong malalim, maaari itong dagdagan ang panganib ng pagkasira ng materyal dahil sa labis na mga puwersa ng paggupit. Ang hugis ng mga flight ay nakakaapekto din kung gaano kahusay ang pinaghalo ng rotor ng materyal, na may ilang mga disenyo na nagtataguyod ng mas mahusay na homogeneity sa pamamagitan ng pagpapahusay ng intermixing ng mga sangkap, lalo na mahalaga sa mga aplikasyon tulad ng pagproseso ng pagkain o timpla ng kemikal.

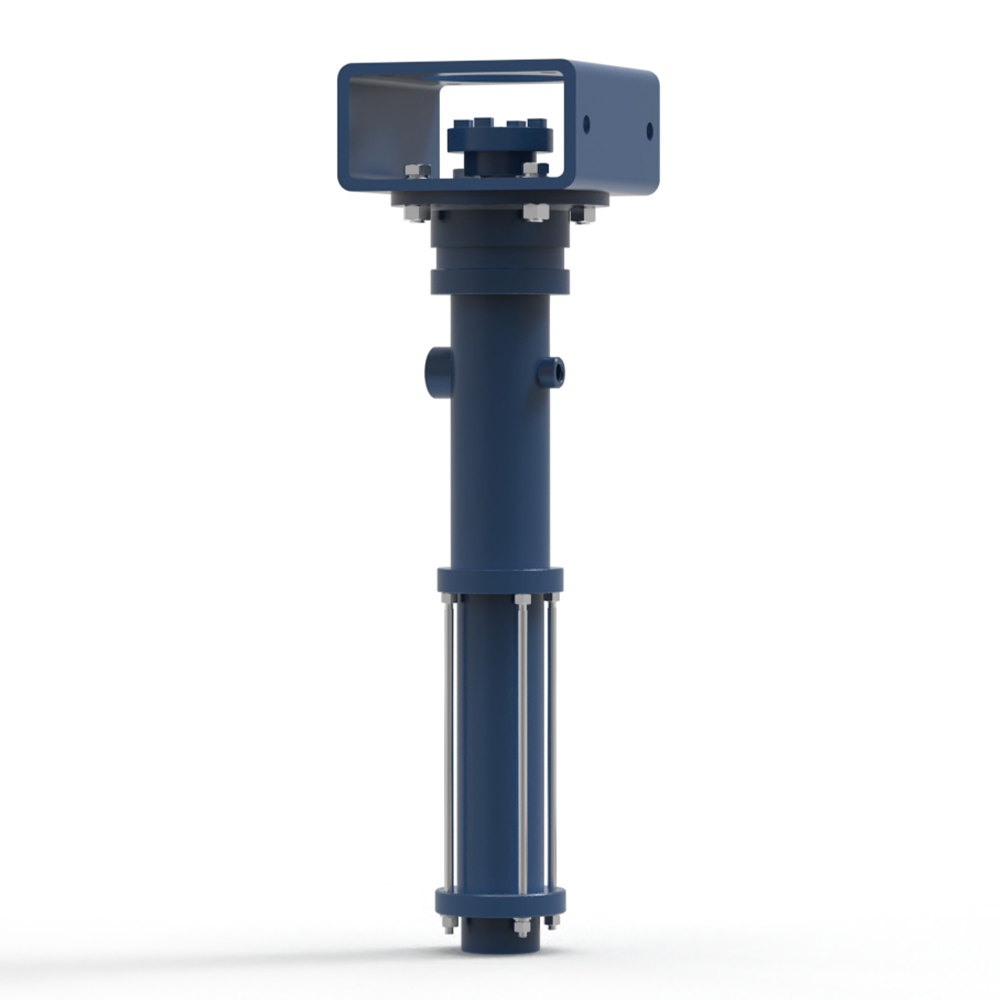

Ang clearance sa pagitan ng tornilyo at bariles ay isa pang geometric na pagsasaalang -alang na nakakaimpluwensya sa parehong pagganap at kahusayan ng solong rotor ng tornilyo. Ang clearance na ito ay tumutukoy kung gaano mahigpit ang rotor na umaangkop sa loob ng bariles, na nakakaapekto sa compression at daloy ng paglaban ng materyal. Ang isang mas maliit na clearance ay maaaring magbigay ng higit na kontrol sa daloy ng materyal at pagbutihin ang presyon sa loob ng extruder, na nagreresulta sa mas mahusay na pagkakapare -pareho ng pagtunaw. Gayunpaman, ang napakaliit na isang clearance ay maaaring dagdagan ang alitan, na humahantong sa pagsusuot ng enerhiya at enerhiya. Sa kaibahan, ang isang mas malaking clearance ay maaaring mabawasan ang paglaban ngunit maaaring magresulta sa hindi pantay na daloy ng materyal o hindi sapat na presyon ng build-up para sa ilang mga materyales.

Ang ratio ng compression - ang ratio ng diameter ng tornilyo sa feed zone sa diameter sa metering zone - ay isang mahalagang tampok ng mga solong rotors ng tornilyo. Ang isang mas mataas na ratio ng compression ay karaniwang tumutulong upang mas mahusay na matunaw ang materyal, dahil pinatataas nito ang presyon at temperatura sa mas mahabang distansya. Ito ay partikular na mahalaga para sa mga materyales tulad ng plastik o goma, kung saan ang mahusay na pagtunaw at pagkakapareho ay mahalaga para sa pagkamit ng mga de-kalidad na mga produkto ng pagtatapos. Sa kabaligtaran, ang isang mababang ratio ng compression ay maaaring mas mahusay na angkop para sa mga materyales na hindi nangangailangan ng makabuluhang pagtunaw o para sa mga sensitibo sa labis na mga puwersa ng paggupit.

Bukod dito, ang profile ng tip ng tornilyo ay isang kritikal na tampok na geometriko na maaaring maka -impluwensya sa pangwakas na output. Tinitiyak ng isang mahusay na dinisenyo na tip sa tornilyo na ang materyal ay lumabas sa mamatay na may kaunting kaguluhan at pagkakapareho, na partikular na mahalaga kapag gumagawa ng tumpak na mga hugis o sukat. Ang disenyo ng tip ng tornilyo ay maaari ring makaapekto sa presyon ng build-up bago ma-extruded ang materyal, na nakakaimpluwensya sa parehong pagkakapare-pareho ng output at ang pangkalahatang kahusayan ng enerhiya ng proseso.

Ang pangkalahatang kahusayan ng isang solong rotor ng tornilyo sa isang sistema ng extrusion ay naapektuhan din kung gaano kahusay ang pagsasama ng geometry nito sa natitirang linya ng extrusion, kabilang ang seksyon ng feed, mga elemento ng pag -init, at disenyo ng mamatay. Ang rotor ay dapat mag -transport, matunaw, at ihalo ang materyal habang pinapanatili ang pare -pareho na presyon at temperatura, tinitiyak na ang materyal ay lumabas sa mamatay na may nais na mga katangian. Ang mga pagkakaiba -iba sa rotor geometry, tulad ng mga pagbabago sa disenyo ng tornilyo o disenyo ng flight, ay maaaring magamit upang ma -optimize ang iba't ibang mga yugto ng proseso ng extrusion, tulad ng materyal na compaction, pagtunaw, o paghahalo, upang makamit ang mas mataas na throughput o pinabuting kalidad ng produkto.